|

擺臂軸(圖8-24)是柴油發(fā)動機上的重要零件之一"工件材料為45鋼�����。技術要求熱處理后工件硬度為50 -55HRC�,熱處理工藝為:(820 -840)℃x7min鹽浴加熱后�,淬入質量分數(shù)為lo嚦鹽水(NaCl) 中;回火工藝為(200 -220)℃×60min����。生產中發(fā)現(xiàn)���,擺臂軸淬火后常出現(xiàn)邊角處裂紋及剝落,造成產品失效���。

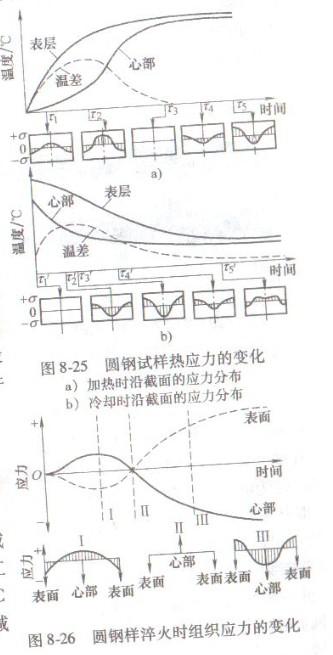

檢驗分析工件裂紋剝落失效原因發(fā)現(xiàn)�,工件淬火前存在殘留應力嚴重�,加工后未消除其殘留應力,這是造成工件淬火時邊角處出現(xiàn)裂紋的重要原因之一;另一方面�����,工件淬火中產生了熱應力�����,圖8-25示出了工件淬火中產生了熱應力�����,圖8-25示出了工件淬火加熱時熱應力的變化情況�����;同時�,工件淬火時,奧氏體轉變?yōu)轳R氏體���,由于馬氏體比體積大����,產生了體積脹大���,轉變中出現(xiàn)組織應力��,工件淬火時因組織轉變產生組織應力的變化情況如圖8-26所示���。實際上,擺臂軸出現(xiàn)淬火裂紋是由于工件淬火前存在嚴重殘留應力(切削應力和切削熱應力殘留)加上淬火過程產生的組織應力和熱應力疊加的結果�����。當疊加應力超過工件的抗拉強度 時�,工件產生裂紋并隨后在邊角處出現(xiàn)剝落,邊角處正是殘留應力集中和疊加應力高部位��,因而該處先開裂剝落����,導致工件高部位��,因而該處先開裂剝落��,導致工件破壞失效�����。

(1)淬火前����,工件進行(550~600)℃x3h去應力退火���,以消除機加工中產生的應力�����。

(2)適當降低工件淬火加熱溫度,減少工件淬火加熱中出現(xiàn)的熱應力�����,減少工件產生裂紋隱患和危險��。采用780 -800°C 淬火加熱,工件出現(xiàn)淬火開裂傾向明顯減小�����。

(3)采用合適的淬火介質���,要求工件在淬火冷卻開始階段冷卻快�,以獲得馬氏體組織�,馬氏體轉變階段應冷卻較緩慢,以減少工件淬火應力�,避免工件出現(xiàn)開裂缺陷。實踐表明�,采用10%NaCI水溶液冷卻比水淬火開裂傾向小得多,且淬火后組織�、性能達到技術要求,因而采用10%NaCl淬火介質較交好�����。

(4)淬火后及時回火�����,消除淬火應力��,穩(wěn)定組織?����;鼗鸸に嚍椋?200一220) ℃ x 60min����。

擺臂軸采用上述改進工藝后,工件淬火后裂紋缺陷消失��,淬火���、回火后工件質量優(yōu)良�,滿足了技術要求和生產需要�,生產運行良好。

|