|

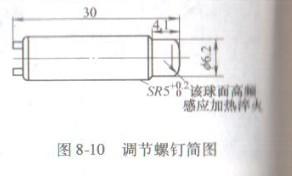

調(diào)節(jié)螺釘是汽車(chē)配套裝置上的調(diào)節(jié)緊固零件。工件材料為42CrMo鋼,工件弧形端面要求高頻感應(yīng)加熱淬火強(qiáng)化,淬火后硬度≥52HRC,淬硬層深度為2 - 4mm 42CrMo鋼調(diào)節(jié)螺釘簡(jiǎn)圖如圖8-10所示����。生產(chǎn)中發(fā)現(xiàn)����,工件弧狀端部高頻感應(yīng)加熱淬火后,其表面硬度和硬化層深度符合技術(shù)要求����,但淬火部位發(fā)現(xiàn)淬火裂紋,同時(shí)出現(xiàn)0.Imm脫碳層缺陷���,導(dǎo)致工件失效報(bào)廢�。

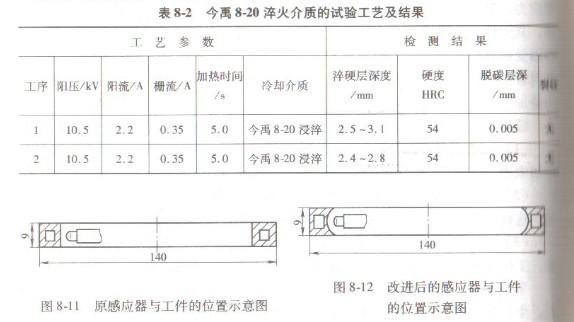

開(kāi)始時(shí)分析認(rèn)為��,調(diào)節(jié)螺釘出現(xiàn)上述缺陷和失效是由于淬火加熱時(shí)間長(zhǎng)�����,因而進(jìn)行了縮短加熱時(shí)間工藝改進(jìn);但縮短加熱時(shí)間后�,雖然工件淬火硬度和淬硬深度合格,并且脫碳層減少至0.005mm���,但工件淬火裂紋缺陷未獲解決��。經(jīng)進(jìn)一步分析���,決定從改進(jìn)淬火冷卻介質(zhì)入手,但試驗(yàn)聚乙烯醇水溶液淬火效果不理想�,未能解決工件淬火裂紋問(wèn)題:后采用PAG今禹8-20淬火介質(zhì)試驗(yàn),試驗(yàn)結(jié)果如表8-2所示�����。試驗(yàn)效果良好���,淬火裂紋消失�,但檢驗(yàn)發(fā)現(xiàn)���,弧形端面淬硬層深度不均����,中部硬化層深,邊緣處淺�����。分析認(rèn)為���,這是感應(yīng)器設(shè)計(jì)考慮不足所致��。經(jīng)試驗(yàn)改進(jìn)了調(diào)節(jié)螺釘?shù)拇慊鸶袘?yīng)器�。原感應(yīng)器與工件的位置示意圖如圖8-11所示�����,改進(jìn)后的感應(yīng)器與工件的位置示意圖如圖8-12所示��。采用改進(jìn)后感器進(jìn)行調(diào)節(jié)螺釘淬火試驗(yàn)����,試驗(yàn)結(jié)果如表8-3所示���。從表8-3數(shù)據(jù)可以看出��,其淬火后工件表面硬度����、淬硬層深度均滿足技術(shù)要求,工件無(wú)裂紋及脫碳缺陷�����,工件淬火質(zhì)量?jī)?yōu)良�。各項(xiàng)技術(shù)指標(biāo)達(dá)到和優(yōu)于進(jìn)口零件產(chǎn)品(表8-4)。

|