|

由于現(xiàn)代的高頻感應(yīng)加熱設(shè)備的升溫速度快��、高溫停留時(shí)間短���,大大縮短了高溫鋼材表面與大氣的作用時(shí)間,從而減少了鋼材表面的氧化���,并防止了脫碳現(xiàn)象的發(fā)生���,顯著地改善了熱處理鋼材的表面質(zhì)量。

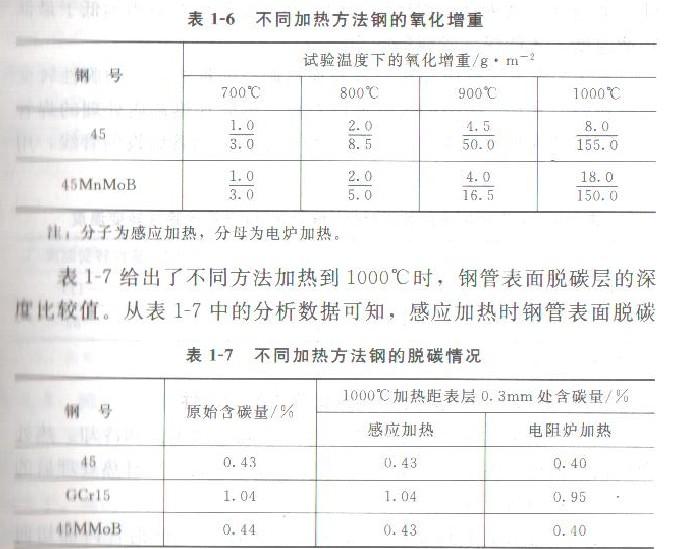

表1-6給出了不同加熱方法幾個(gè)鋼號(hào)在不同加熱溫度的氧化增重��。其中電爐加熱試樣在試驗(yàn)溫度下保持時(shí)間為900s,相應(yīng)感應(yīng)加熱為15s從表1-6中的數(shù)據(jù)可以看出�,在900℃時(shí),電爐加熱條件下鋼材的氧化質(zhì)量為相應(yīng)感應(yīng)加熱時(shí)的5-10倍���。電爐加熱溫度下保持時(shí)間遠(yuǎn)短于實(shí)際鋼材熱處理保溫時(shí)間�,感應(yīng)加熱則長(zhǎng)于實(shí)際鋼材熱處理的保溫時(shí)間����。表1-7給出了不同方法加熱到1000°c時(shí)���,鋼管表面脫碳層的深度比較值�����。從表1-7中的分析數(shù)據(jù)可知�,感應(yīng)加熱時(shí)鋼管表面脫碳層深度均小于0.05mm���,可以認(rèn)為無(wú)脫碳現(xiàn)象��,而電爐加熱時(shí)的脫碳層深度為0.30~0.50mm�。生產(chǎn)實(shí)踐表明�,中碳碳素鋼和低合金結(jié)構(gòu)鋼,采用傳統(tǒng)燃料或電阻加熱爐進(jìn)行正火或淬火處理時(shí),鋼材的氧化損失為1.5%一2.0%;感應(yīng)加熱調(diào)質(zhì)處理時(shí)為0.10%一0.30%�。采用感應(yīng)加熱進(jìn)行正火或調(diào)質(zhì)處理比傳統(tǒng)熱處理(無(wú)保護(hù)氣氛)可減少金屬氧化損失1.0%一1.5%。

|