|

1.高頻感應(yīng)加熱機(jī)加熱功率密度選擇

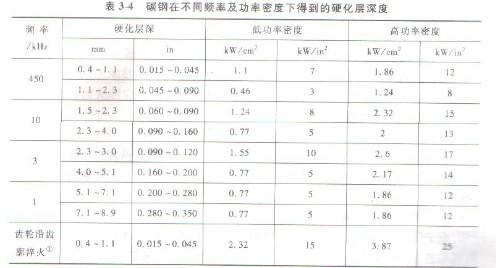

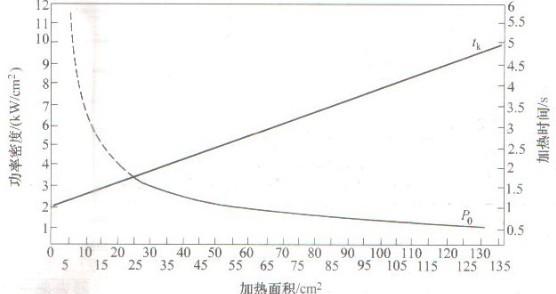

電源裝置的功率取決于工件表面以KW/cm2為單位計(jì)算的功率密度值(Po)和以cm2計(jì)的一次加熱面積A����。選擇功率密度要根據(jù)加熱表面積及其淬火技術(shù)條件而定���。電流頻率越低,零件直徑越小及所要求的硬化層深度越淺�����,則所需功率密度應(yīng)越大�。表3-4是推薦的輸入功率密度值。當(dāng)使用高頻及超音頻電源時�����,Po 常用0. 6 ~2. OkW/cm2���。當(dāng)使用中頻電源時����,Po 常用0. 8 - 2. 5kW/cm2。

齒輪沿齒廓淬火����,在3 - lOkHz 電流頻率下建議用低功率密度。

相同硬化層深度值可以用不同的功率密度與不同加熱時間來達(dá)到�。較高功率密度與較短加熱時間適合于較低電流頻率;較低功率密度與較長加熱時間適合于較高頻率時���。前者加熱工件表面向心部傳導(dǎo)熱能少��,熱效率較高���;而后者熱傳導(dǎo)作用增強(qiáng),熱效率較低��。從節(jié)能角與工件硬化層不要太長兩個觀點(diǎn)出發(fā)�,表面淬火工件的加熱時間好不超過10s,略長一點(diǎn)也不要超過15s����,特殊要求例外。

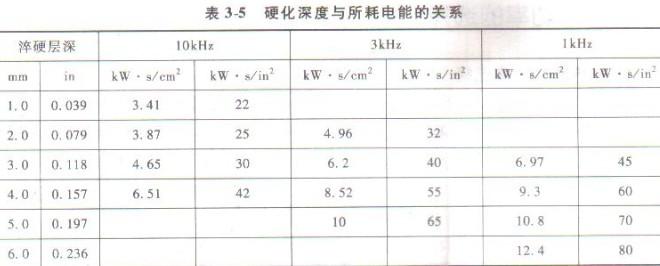

現(xiàn)代化的感應(yīng)淬火機(jī)床�,相當(dāng)部分已配有能量監(jiān)控儀���,以電能kW.s值來控制淬火工件的加熱溫度與硬化層深度,因此����,根據(jù)所需電能xkW.s值���,先設(shè)加熱時間ys�����,再以xkW.s/ys求出所需zkW值(能量監(jiān)控器上的kW"s其kW一般是振蕩功率)�。

表3-5是不同電流頻率時�����,硬化層深度與所耗電能的關(guān)系����,根據(jù)此表,可根據(jù)不同頻率時�,各種硬化深度所需的能耗密度值計(jì)算出一定加熱面積所需的耗能kW.s。

2.經(jīng)驗(yàn)法選取功率密度與加熱時間

生產(chǎn)實(shí)踐中�����,常常根據(jù)已有生產(chǎn)實(shí)踐數(shù)據(jù) ,考慮工件所需電流頻率與所需設(shè)備功率�����。

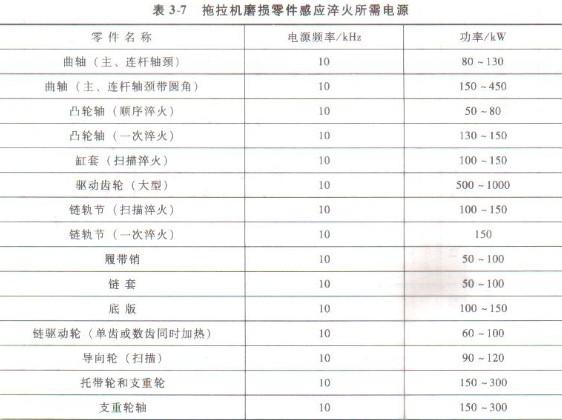

表3-7是拖拉機(jī)磨損零件感應(yīng)淬火所需電源�����。

采用lOkHz頻率取代2.5kHz頻率��,是由于頻率越高�����,所需配的電容器等電器裝置尺寸越小��,因此���,曲軸頸淬火加熱�����,從早期應(yīng)用2.SkHz逐步改為8 -lOkHz�。

3.計(jì)算機(jī)模擬選取P和f

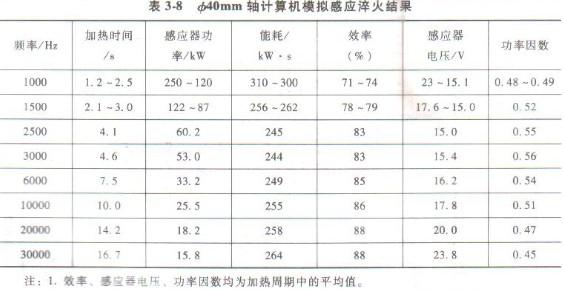

由于計(jì)算機(jī)模擬技術(shù)的發(fā)展,現(xiàn)在已有計(jì)算機(jī)模擬軟件��,供用戶通過計(jì)算機(jī)模擬進(jìn)行模擬工藝試驗(yàn)���,求出較合適的設(shè)備頻率與所需功率���。例如用ELTA計(jì)算機(jī)研究一個40mm的軸�,硬化層深度為5mm,推薦頻率范圍為1. 2 - lOkHz����,較合適頻率大致在2.5kHz。

設(shè)鋼的奧氏體化的低溫度為800℃�����,高加熱溫度為10OOaC (1045鋼1)���,采用一個不變的感應(yīng)器進(jìn)行模擬試驗(yàn)��。模擬結(jié)果列于表3-8�����。

1)從上表中可以看出��,當(dāng)f=2500Hz和3000Hz時���,功率因數(shù)在此時也高��,其意義是電容量減少而變壓器效率高����。

2)用比較合適頻率為高的頻率����,得到較高的電效率,但加熱時間大大增加(在30kHz時��,增長達(dá)4倍)�,總能耗亦增加了,但不超過10%��。

3)用比較合適頻率為低的頻率時���,能得到較快的加熱�,但電效率及功率因數(shù)下降,感應(yīng)器所需功率大大增加�,而感應(yīng)器損耗可達(dá)到一個不能接受的數(shù)值。

4) 當(dāng)頻率大大低于較合適頻率時(如為1000Hz)����,加熱過程變?yōu)檩^低效率,而操作條件對參數(shù)的變化顯得特別敏感�����。

5)感應(yīng)器端電壓在上述較合適頻率左右很大范圍內(nèi)基本上是相同的���,說明在改變頻率時,變壓比基本上可以不變��。

4.根據(jù)生產(chǎn)檢驗(yàn)積累結(jié)果�,繪制功率密度與加熱時間曲線

5.同一感應(yīng)器在不同頻率與功率密度下的淬火結(jié)果

電流頻率2.5kHz比lkHz為好。功率500 -450 kW 比小功率100 或200kW 為好���。功率大時��,其淬硬區(qū)域比小功率為寬�����。

6.鋼加熱到淬火溫度的能耗

硬化層加熱到淬火溫度所需能耗�����,從理論上純能量轉(zhuǎn)換來講�,其能耗數(shù)值是較小的,但由于電源系統(tǒng)的損耗�,變壓器、感應(yīng)器的損耗�����,工件向心部傳熱����、輻射等,能耗值就增加很多����。

國內(nèi)某廠在生產(chǎn)中得出:鋼感應(yīng)透熱到鍛造溫度的能耗值為315kW.h/t。近國內(nèi)在鋼坯透熱的能耗指標(biāo)已小于此值�,更加節(jié)能。

|